在大连模具加工中实现快速换模(SMED,SingleMinuteExchangeofDie)需从前期准备、工装设计、操作流程优化及人员培训等多方面入手,通过减少停机时间、简化操作步骤提升生产效率。以下是具体方法和要点:

一、前期标准化与模块化设计

模具标准化

统一模具的安装尺寸(如模柄直径、安装槽位置)、定位方式(如导柱导套规格)和接口形式(如液压/气动接口),确保不同模具在机床上的安装基准一致,减少调整时间。

示例:注塑机模具可采用标准模架(如DME、HASCO系列),通过定位环与注塑机模板精准配合,避免反复对中。

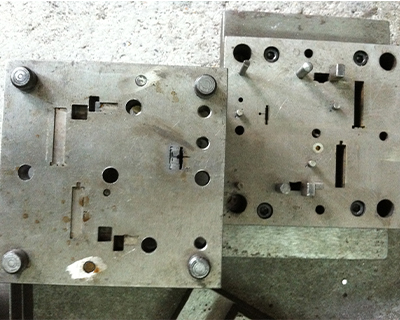

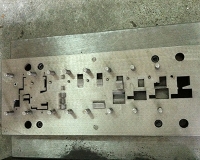

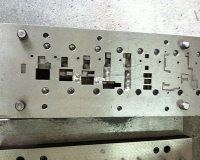

模块化拆分

将复杂模具拆分为可快速更换的子模块(如型芯、型腔、顶针板),当生产不同产品时,只需更换部分模块而非整体模具。例如,汽车覆盖件模具可将凸模、凹模拆分为独立模块,通过快速夹具连接。

预组装与预调试

提前在机外完成模具的组装、调试和参数设定(如注塑模的温度、压力参数),避免将调试时间计入换模流程。可设置专门的模具准备区,配备独立的调试设备(如小型压力机、加热装置)。

二、工装夹具与快速定位技术

快速夹紧装置

替代传统的螺栓螺母固定方式,采用以下工具:

液压/气动夹具:通过油缸或气缸快速夹紧模具,夹紧力稳定且操作时间可缩短至10秒内(如注塑机的液压锁模装置)。

卡盘式夹具:如五轴加工中心的手动/电动卡盘,通过旋转手柄或按钮实现模具快速定位夹紧,适合中小型模具。

磁力吸盘:利用电磁或永磁力吸附模具,尤其适合平面度高的冲压模具或精密加工模具,安装无需打孔,秒级完成固定。

精准定位系统

在机床工作台和模具底座设置定位键、定位销或基准面,配合高精度导向装置(如锥度定位、燕尾槽),确保模具安装时自动对中。例如:

冲压机工作台预设T型槽和定位销孔,模具底座的定位销可直接插入销孔,误差控制在±0.02mm以内。

加工中心使用零点快换系统(如雄克ZeroPoint),通过锥面+端面双重定位,重复定位精度达±0.005mm,换模时只需一键切换零点坐标。

管线快速连接

对需连接液压、气动、冷却水管的模具,采用快换接头(如气动快插接头、液压快速联轴器),避免传统螺纹连接的繁琐拆装。例如,注塑模的冷却水路通过快换接头连接,换模时10秒内即可完成管路切换。

三、流程优化与并行操作

区分内部与外部作业

将换模过程分为内部作业(必须停机进行的操作,如模具拆卸、安装)和外部作业(可提前在开机时完成的准备工作),尽量将内部作业转化为外部作业:

外部作业提前做:如提前准备好所需模具、工具、夹具,检查模具状态(如刃口磨损、顶针灵活性),预热模具温度控制装置(如注塑模的模温机)。

内部作业高效化:通过标准化流程减少停机后的操作,如使用专用工具车(放置扳手、卡尺、清洁剂),确保换模人员随手可取所需工具。

并行作业与分工协作

安排多人协同操作(需提前培训分工),例如:

一人负责拆卸旧模具并清理工作台,另一人同步搬运新模具至机床旁;

安装模具时,两人分别负责定位和夹紧,缩短单人操作时间。

注意:需制定明确的操作规范,避免多人作业时出现配合失误。

可视化管理与防错机制

在机床旁张贴换模流程图、模具安装位置示意图(如用不同颜色标识模具型号对应的安装区域),减少操作失误;

对关键步骤设置防错装置,如冲压模具的安全插销未插入时,机床无法启动;注塑机模具的顶针行程未调整到位时,系统自动报警提示。

四、设备改造与自动化技术

自动化换模系统

对于大批量生产场景,可配置自动化换模装置,如:

机械手臂换模:通过工业机器人抓取模具,按预设程序完成旧模拆卸、新模安装及参数调用,全程无需人工干预,适用于注塑机、压铸机等(换模时间可缩短至3分钟以内)。

轨道式换模台车:在机床下方设置轨道,旧模具通过台车移出,新模具同步移入并自动定位,适合大型冲压模具(如汽车模具)的更换,减少吊装时间和安全风险。

数控系统参数记忆功能

利用机床数控系统存储不同模具的加工参数(如主轴转速、进给速度、刀具补偿值),换模后一键调用对应程序,避免重复输入参数。例如,加工中心可存储100组以上模具参数,换模后5秒内完成程序切换。

在线检测与自动调整

配备在线测量设备(如加工中心的触发式测头),换模后自动检测模具安装精度(如平面度、垂直度),并通过数控系统自动补偿偏差,减少人工对刀时间。例如,检测到模具安装倾斜0.03mm时,系统自动调整坐标系偏置,无需重新对刀。

五、人员培训与持续改善

标准化作业培训

制定《快速换模操作手册》,明确每个步骤的操作要点和时间节点(如“拆卸旧模具:2分钟,安装新模具:3分钟”),通过模拟演练(如换模竞赛)提升操作人员的熟练度。

培训内容包括工具使用(如快速扳手、扭矩扳手)、安全注意事项(如吊装模具时的重心平衡)和应急处理(如夹具故障时的备用方案)。

持续优化与经验积累

记录每次换模的时间和问题点(如“定位销卡住,耗时1分钟”),定期召开改善会议,通过PDCA循环(计划-执行-检查-处理)优化流程。例如,将某模具的定位销从圆柱形改为锥形,解决了插入困难的问题,节省20秒时间。

引入SMED专家进行现场指导,通过观测换模过程中的浪费(如寻找工具、多余走动),针对性地提出改进建议(如设置工具悬挂架、缩短模具存放区与机床的距离)。

六、安全与维护保障

安全防护措施

换模过程中需确保设备断电并锁定(如使用挂牌上锁LOTO制度),大型模具更换时需使用起重设备(如行车、叉车),并由专人指挥,避免砸伤或设备碰撞。

对自动化换模系统,需设置急停按钮和安全光幕,防止人员误触导致事故。

模具维护与状态管理

定期对模具进行保养(如清洁、润滑导柱导套、检查螺丝紧固度),避免因模具部件磨损导致换模时安装困难。例如,冲压模具的导柱每两周加注一次润滑油,可减少卡滞现象。

建立模具台账,记录每次换模的时间、使用次数和故障情况,提前更换易损件(如弹簧、顶针),避免换模时临时维修。

总结:快速换模的核心是通过“简化、标准化、自动化”减少无效时间,需结合模具特性、设备类型和生产规模制定针对性方案。从小幅改进(如更换快速夹具)到全面自动化升级,逐步将换模时间压缩至分钟级,终实现“停机即换,换完即产”的高效生产模式。

公司服务热线:

公司服务热线: 公司地址:辽宁省大连市金州区淮河西路1-4号

公司地址:辽宁省大连市金州区淮河西路1-4号