大连模具加工设备选型需综合考虑加工需求、精度要求、生产效率、成本预算及工艺特点等因素,以下是具体技巧和要点:

一、明确加工对象与工艺需求

模具类型与材料

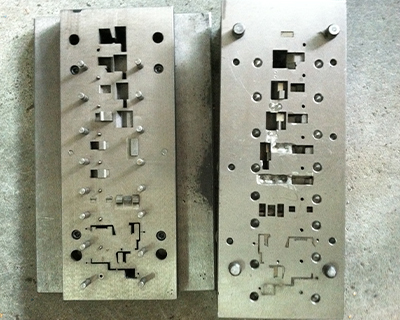

根据模具种类(如注塑模、冲压模、压铸模)和材料硬度(如铝合金、钢件、硬质合金)选择设备。例如:

铝合金模具可选数控铣床或雕铣机,成本较低且加工效率高;

高硬度钢件模具需用加工中心(如立式/卧式加工中心)或电火花机床(EDM),确保刀具耐磨性和设备刚性。

加工特征与精度

复杂曲面(如汽车覆盖件模具)需五轴联动加工中心,实现多角度切削;

高精度孔系(如连接器模具)可选坐标磨床或慢走丝线切割机床,精度可达±0.001mm;

小型精密模具(如电子元件模具)优先选高速加工中心(HSM),减少热变形并提升表面光洁度。

二、评估设备性能参数

主轴性能

转速:高速加工(如铝合金模具)需主轴转速≥10000r/min,钢件模具则需兼顾扭矩(如主轴功率≥15kW);

精度与刚性:主轴跳动≤0.005mm,轴承采用陶瓷或预加载荷设计,适合高负荷切削。

进给速度与加速度

快速移动速度≥30m/min、加速度≥1.5g的设备,可缩短空行程时间,提升生产效率(尤其适合批量加工)。

工作台尺寸与承重

需匹配模具尺寸,例如加工大型模具(如汽车模具)需工作台长度≥3米,承重≥5吨,避免设备过载变形。

刀库容量与换刀速度

复杂模具加工需多把刀具,刀库容量建议≥24把(大型模具可增至60把以上),换刀时间≤5秒,减少辅助工时。

三、考虑加工效率与成本平衡

单件生产vs批量生产

单件小批量:可选经济型数控铣床或三轴加工中心,成本低且灵活性高;

大批量生产:优先选自动化程度高的设备(如五轴联动加工中心+机器人上下料),或多工位机床,降低单件工时成本。

复合加工能力

具备铣削、钻孔、攻牙、镗削等多功能的复合机床(如铣车复合中心),可减少模具装夹次数,避免重复定位误差,适合高精度模具。

能耗与维护成本

选择节能型设备(如伺服电机驱动),长期使用可降低电费;

优先选品牌设备,其零部件通用性强、售后服务完善,维护成本更低(如Fanuc、Mazak等品牌)。

四、关注精度保持性与稳定性

机床结构刚性

床身采用铸铁或矿物铸件(如Granitan),抗震性好,适合重切削;

导轨类型:直线滚动导轨精度高(适合高速轻切削),滑动导轨刚性强(适合重负荷加工)。

数控系统与伺服控制

高端系统(如SIEMENS840D、FANUC30i)支持五轴联动、纳米级插补,适合精密模具;

伺服电机响应速度快(如扭矩≥30N・m),可减少加工轮廓误差。

热稳定性设计

设备需具备主轴冷却、丝杠预拉伸等温控措施,避免长时间加工因热变形导致精度下降(如加工精密注塑模时尤为重要)。

五、匹配辅助工艺与自动化需求

电火花加工(EDM)与线切割

对于复杂内型腔、窄缝或硬质材料模具,需搭配电火花机床(如镜面火花机)或慢走丝线切割机床,解决刀具无法直接加工的问题。

自动化集成能力

若需对接智能制造系统,设备需具备标准通讯接口(如OPCUA),支持与MES系统联网,实现加工数据实时监控(适合大规模模具工厂)。

测量与检测功能

部分加工中心自带在线测量探头(如Renishaw测头),可在加工中实时检测尺寸,减少离线检测时间,提升一次性加工合格率。

六、实地考察与案例参考

试加工验证

携带典型模具工件或材料到设备厂家试加工,观察加工效率、表面粗糙度(如Ra≤0.8μm)和尺寸精度(如公差±0.01mm)是否达标。

行业案例借鉴

参考同行业企业(如汽车模具厂、3C产品模具厂)的设备选型,了解主流品牌和型号在实际生产中的表现,避免踩坑。

售后服务与培训

选择本地有售后网点的供应商,确保设备故障时能快速响应(如24小时内上门维修);同时要求厂家提供操作培训,确保员工熟练使用设备。

七、长期规划与扩展性

预留升级空间

若未来可能涉足更高精度或更大尺寸模具,设备需支持硬件升级(如加装第四/五轴模块)或软件扩展(如升级数控系统功能)。

环保与合规性

选择符合国家能效标准(如一级能效)和环保要求(如低噪音、废油回收系统)的设备,避免政策风险(如环评审批)。

模具加工设备选型需“量体裁衣”,先明确核心需求(如精度、效率、成本),再从设备性能、工艺匹配性、稳定性及服务体系等维度综合评估,优先选择性价比高且具备可扩展性的方案,避免盲目追求高端配置或贪图低价导致设备闲置或加工能力不足。

公司服务热线:

公司服务热线: 公司地址:辽宁省大连市金州区淮河西路1-4号

公司地址:辽宁省大连市金州区淮河西路1-4号